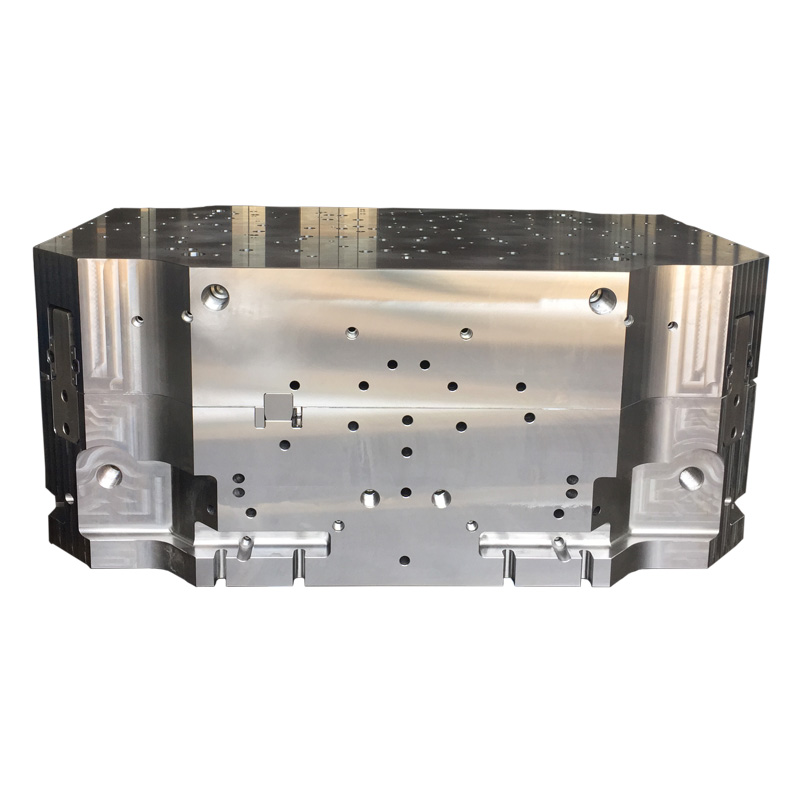

L'eroe sconosciuto del processo di stampaggio dell'iniezione, ilbase di stampo, svolge un ruolo fondamentale nel modellare le parti di plastica. Questo intricato assemblaggio fornisce la base e il quadro per l'intero stampo, garantendo un allineamento preciso, un funzionamento efficiente e, in definitiva, prodotti di plastica di alta qualità. Approfondiamo i componenti chiave di una base di stampo e comprendiamo le loro funzioni individuali:

Piatta di serraggio fissa: questo componente di base dello stampo, come suggerisce il nome, tiene saldamente il lato fisso dello stampo contro la piastra fissa della macchina per stampaggio a iniezione. Agisce come un'ancora robusta, garantendo che lo stampo rimanga stabile durante il processo di iniezione ad alta pressione.

Anello di localizzazione: la precisione è fondamentale nello stampaggio a iniezione. L'anello di localizzazione, incastonato all'interno della piastra di serraggio fissa della base dello stampo, svolge un ruolo vitale nel raggiungere questo obiettivo. Cende con precisione lo stampo con l'ugello della macchina per iniezione, garantendo un perfetto allineamento tra la boccola di sprue (discusso più avanti) e l'ugello, consentendo un flusso di plastica fuso liscio.

Piastra di cavità fissa: questo componente di base dello stampo funge da base per la metà fissa della cavità dello stampo. Ospita in modo sicuro il blocco di cavità fisso, i perni/boccole del leader e la boccola di cannone. Il blocco della cavità fissa definisce la forma negativa della parte di plastica da modellare.

Piastra di cavità mobile: rispecchiando la piastra di cavità fissa, la piastra di cavità mobile sul lato opposto della base dello stampo contiene il blocco della cavità mobile, i perni/boccole del leader. Ciò consente la creazione di una cavità completa dello stampo quando le due metà vengono premute insieme.

Piatta di serraggio mobile: proprio come la sua controparte fissa, la piastra di serraggio mobile fissa saldamente il lato mobile dello stampo sulla piastra mobile della macchina per stampaggio a iniezione. Ciò garantisce che lo stampo rimanga saldamente chiuso durante l'intero processo di stampaggio.

Blocco distanziale: questo componente di base di stampo svolge un ruolo cruciale nella creazione di spazio all'interno del lato mobile dello stampo. Posizionato tra la piastra di serraggio mobile e la piastra di cavità mobile, il blocco distanziatore consente il movimento della piastra di espulsione (discusso più avanti) durante il processo di espulsione della parte.

Piastra di fermo di eiettore: un altro componente chiave delbase di stampo, la piastra di fermo dell'eiettore funge da supporto sicuro per i pin di espulsione e i pin di ritorno. Queste spille svolgono un ruolo vitale nell'espulsione della parte di plastica finita dalla cavità dello stampo.

Piatto di espulsione: immagina una mano potente che spinge la parte modellata dallo stampo. Questa è proprio la funzione della piastra di espulsione all'interno della base dello stampo. Montato sulla piastra di fermo dell'eiettore, ospita i perni di espulsione e i perni di ritorno. Se attivata, la piastra di espulsione spinge questi perni, rimuovendo efficacemente la parte modellata dalla cavità.

Pilastri di supporto: per ulteriore stabilità e supporto, in particolare sul lato mobile della base dello stampo, i pilastri di supporto sono strategicamente posizionati tra i blocchi distanziali. Questi pilastri aiutano a distribuire uniformemente la pressione e prevenire la deformazione durante il processo di stampaggio ad alta pressione.

Boccola di canna: questo componente di base di stampo funge da imbuto, guidando la plastica fusa dall'ugello della macchina per iniezione nel sistema di corridore dello stampo. La boccola di sprue presenta un foro affusolato che facilita il flusso liscio della plastica.

Pin e boccole di leader: l'allineamento di precisione è essenziale per una parte di plastica perfettamente formata. I perni del leader e le boccole all'interno della base dello stampo raggiungono questo obiettivo garantendo l'allineamento esatto tra le metà fisse e mobili dello stampo durante la chiusura.

Cavità e core: questi termini definiscono i componenti dello stampo che creano la forma finale della parte di plastica. Esistono due metodi principali per incorporare cavità e nuclei all'interno di una base di stampo:

Integrato: in questo metodo, la forma della parte modellata è direttamente formata dalla cavità dello stampo stesso.

Nidificato: questo approccio prevede componenti di stampo separati che formano la parte finale. Le cavità nidificate e i nuclei offrono diversi vantaggi, tra cui la capacità di creare geometrie complesse, migliorare l'efficienza di elaborazione e consentire la selezione di materiali specializzati per una resistenza all'usura ottimale e il controllo della temperatura. Inoltre, con un design nidificato, i componenti danneggiati possono essere sostituiti più facilmente ed economici.

Comprendendo le funzioni di ciascun componente all'interno delbase di stampo, otteniamo un apprezzamento più profondo per gli intricati meccanismi del processo di stampaggio di iniezione. Questa assemblaggio apparentemente semplice svolge un ruolo fondamentale nel trasformare la plastica fusa in una vasta gamma di prodotti che incontriamo nella vita di tutti i giorni.